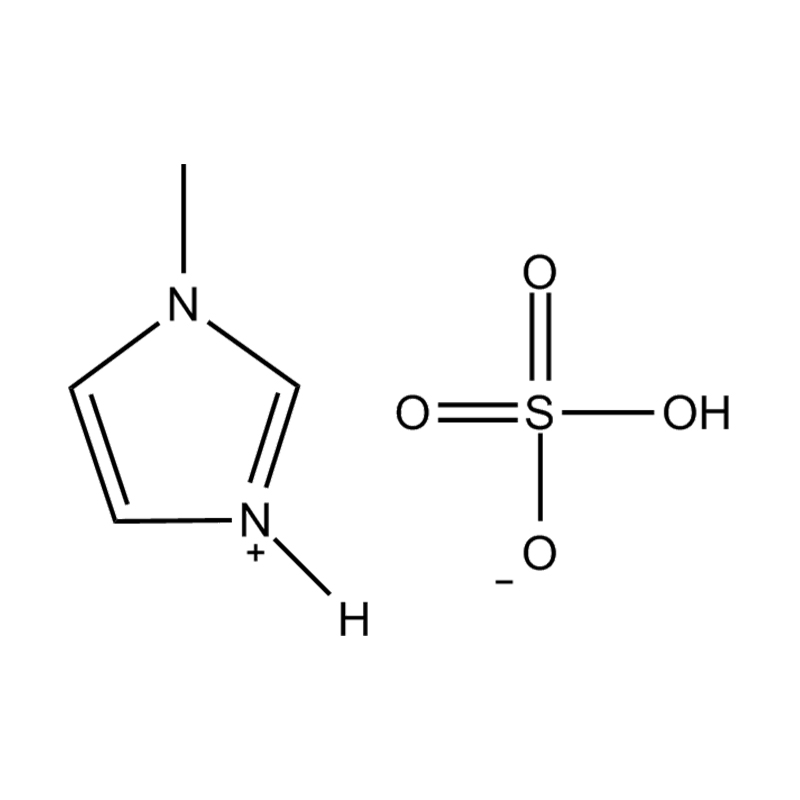

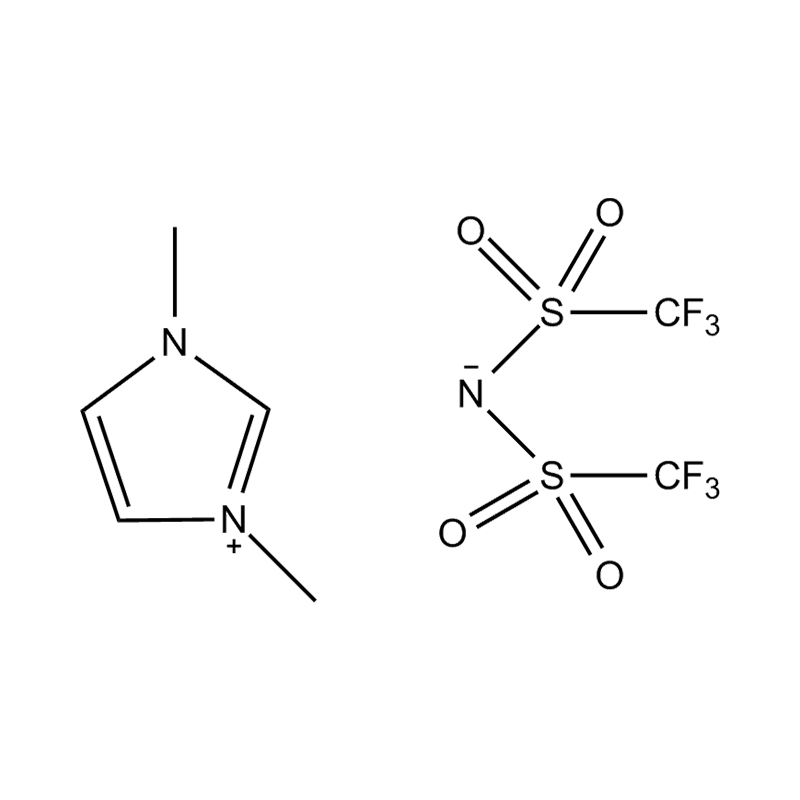

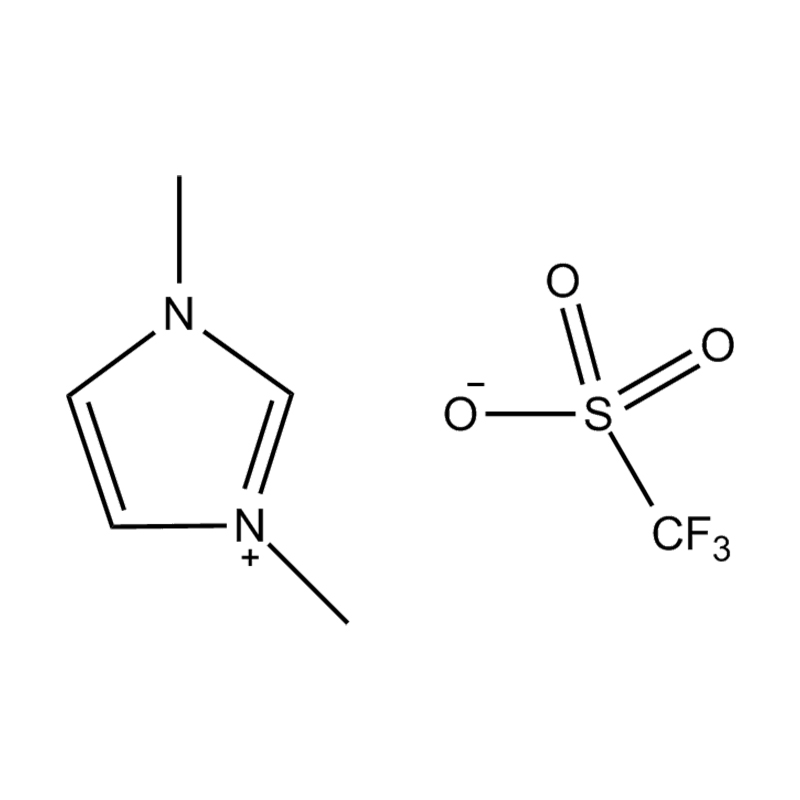

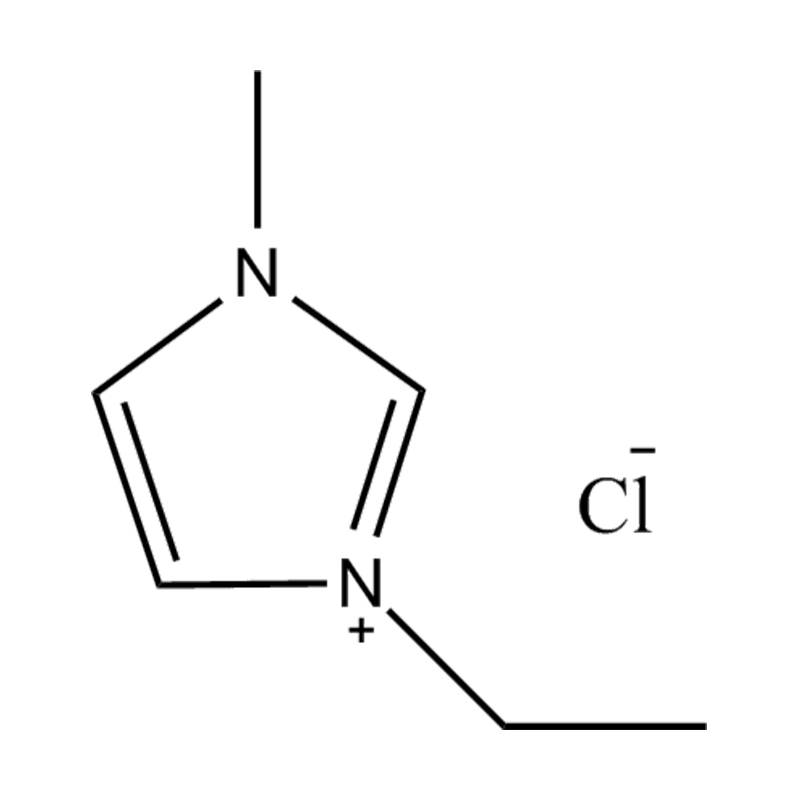

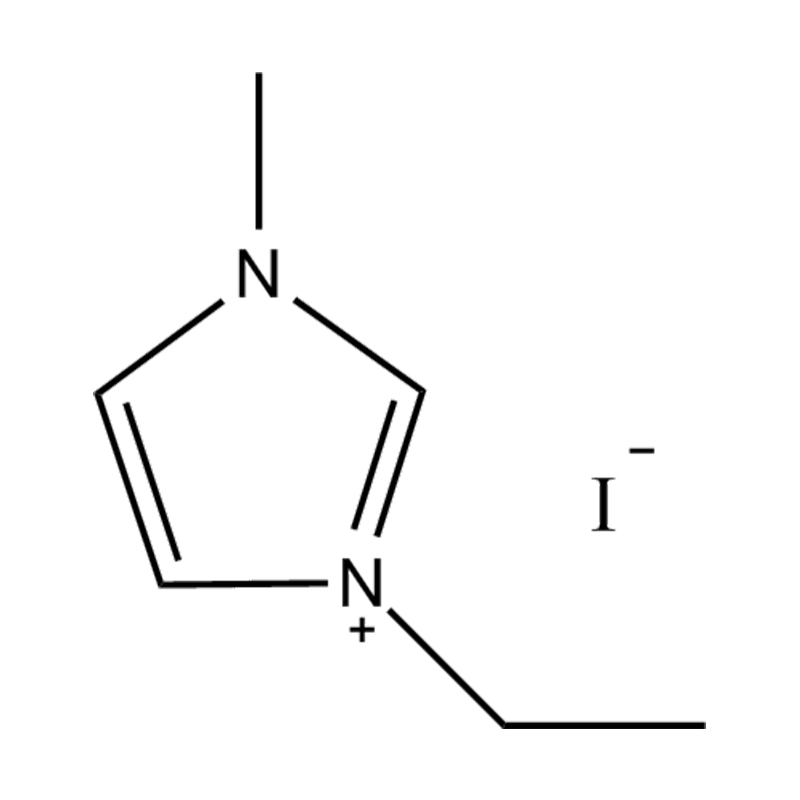

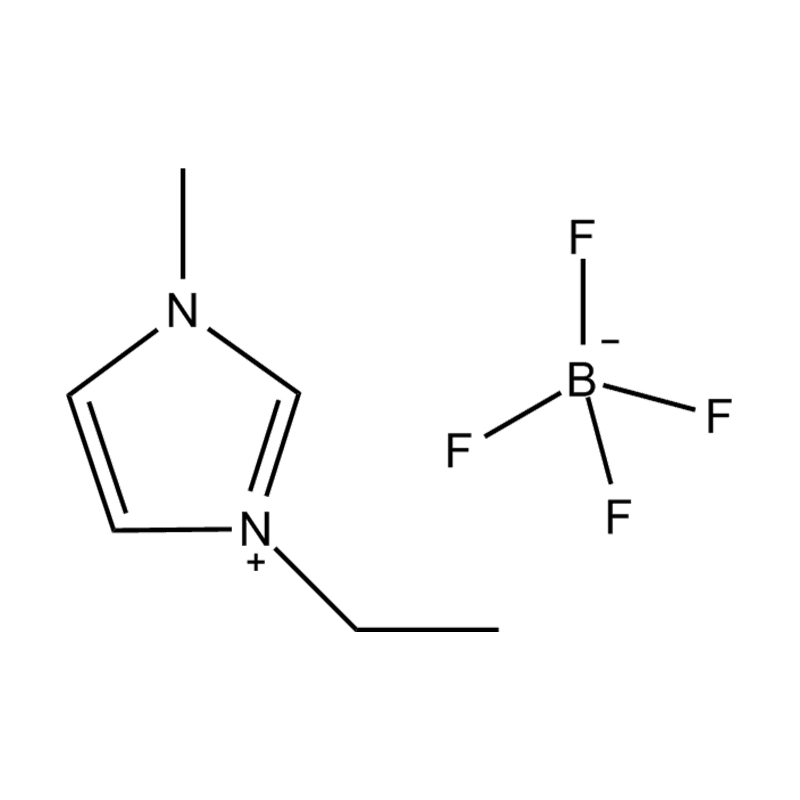

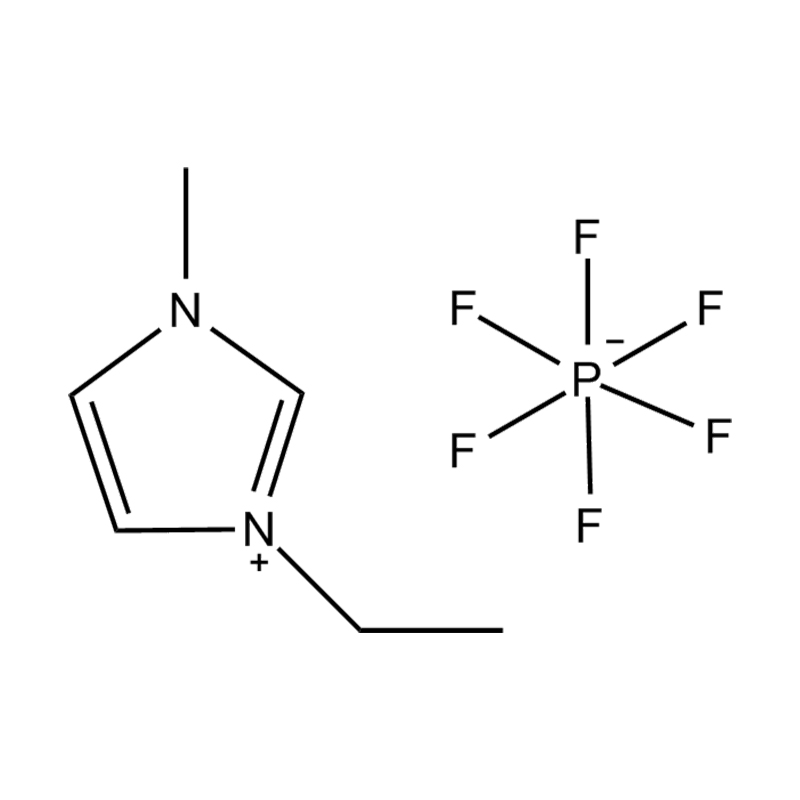

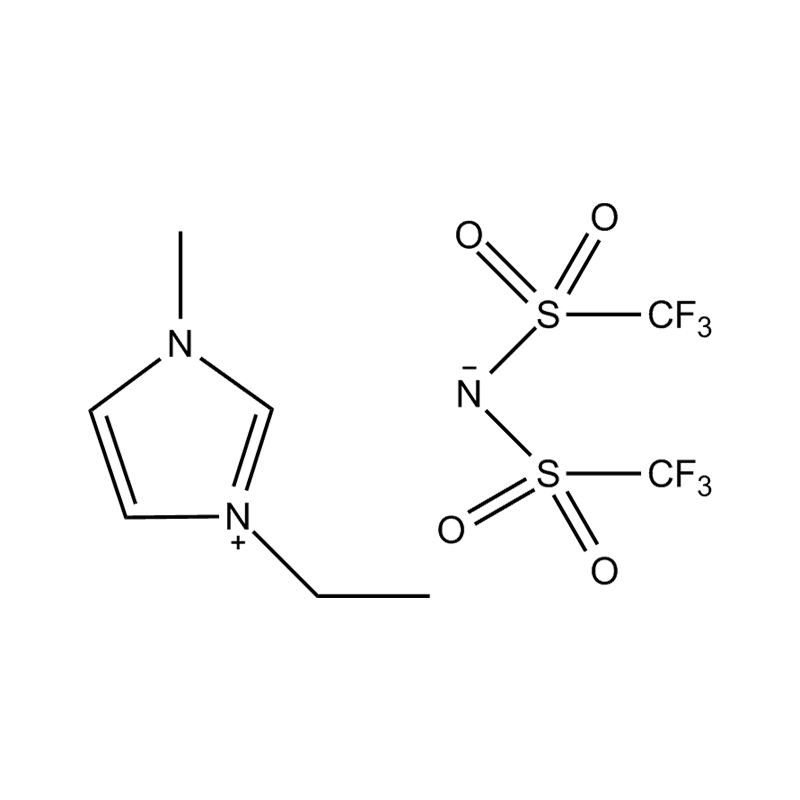

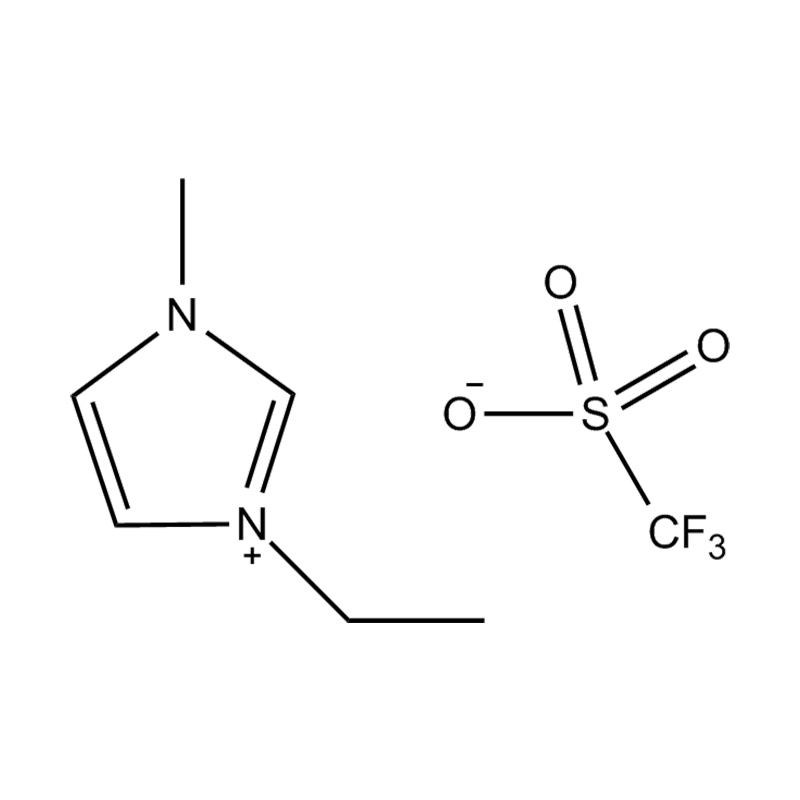

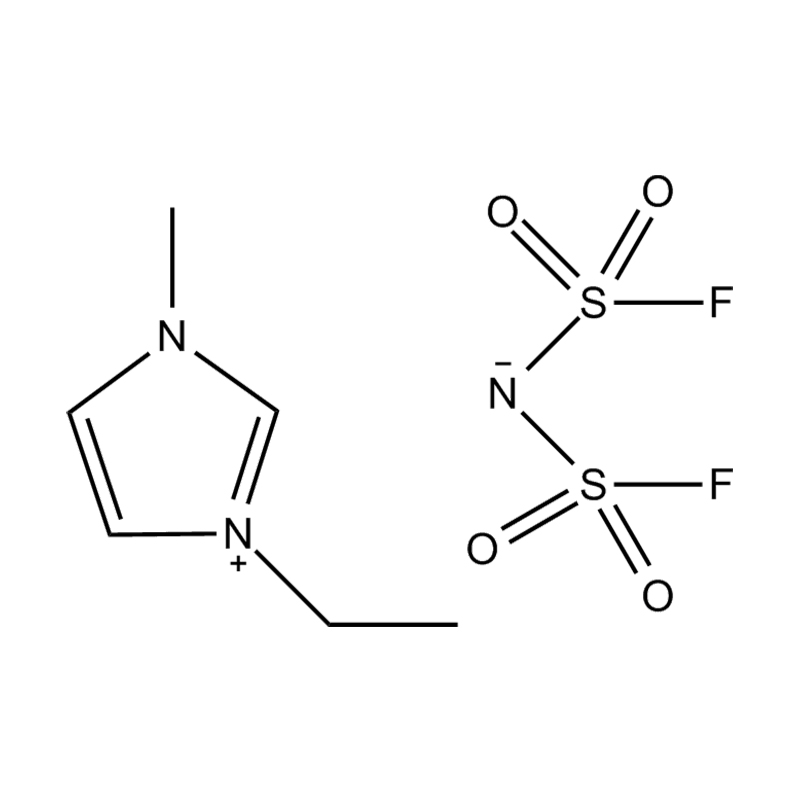

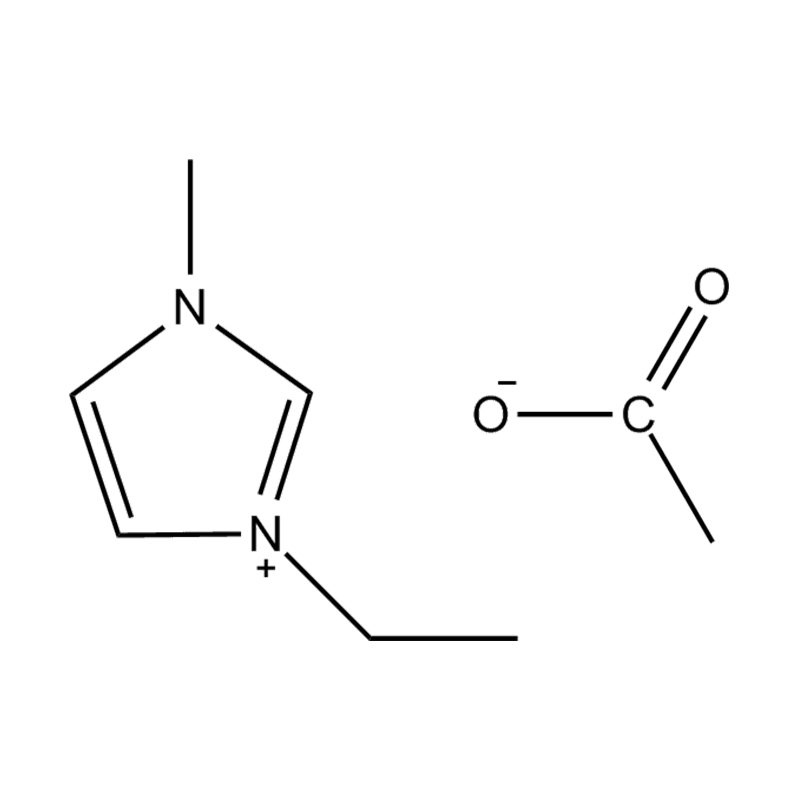

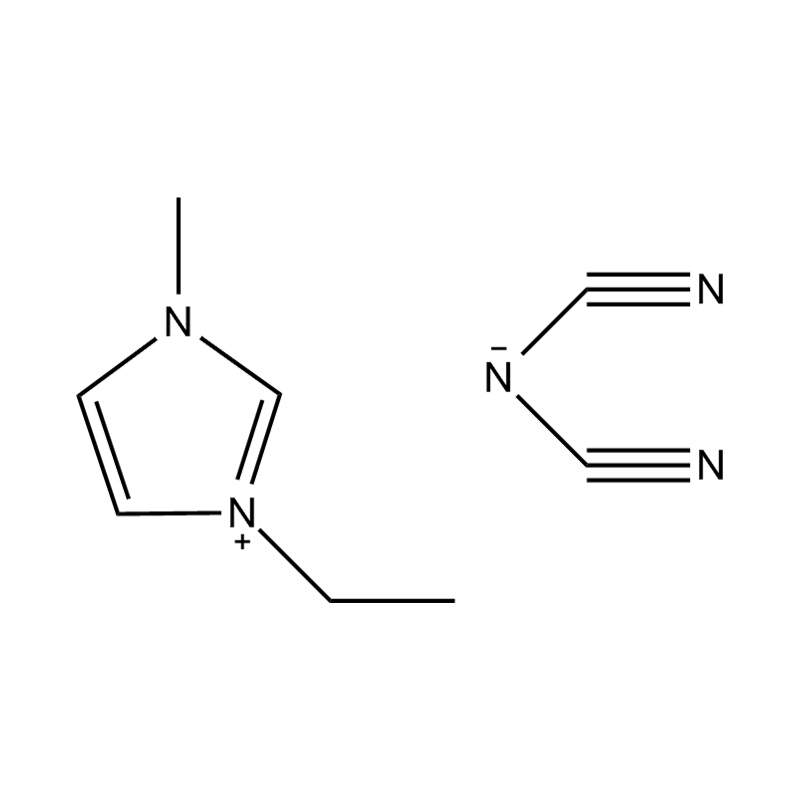

無溶媒合成は、効率的で環境に優しい調製方法として浮上しています。 三置換イミダゾールイオン液体 、廃棄物の削減、精製の簡素化、コスト削減などの複数の利点を提供します。ただし、この方法はグリーンケミストリー用途にとって非常に魅力的ですが、場合によってはその適用性を制限する可能性があるいくつかの課題も抱えています。以下では、その利点と制限について詳しく説明します。

無溶媒合成の利点

1. 環境に配慮した持続可能なアプローチ

無溶媒合成の主な利点の 1 つは、グリーンケミストリーの原則と一致していることです。この方法は有機溶剤の必要性を排除することで、有害廃棄物の発生を大幅に削減し、環境汚染のリスクを軽減します。有毒で揮発性有機化合物 (VOC) が含まれることが多い従来の溶剤ベースのアプローチとは異なり、無溶剤合成は有害物質への曝露を最小限に抑え、研究者と産業従事者の両方にとってより安全な代替手段となります。

さらに、溶媒を使用しない方法は、溶媒の相互作用によって引き起こされる希釈や副反応なしに反応物が直接目的の生成物に変換されるため、アトムエコノミーの向上に役立ちます。これによりプロセスが高度になります 効率的で持続可能な 特に大規模な産業用途に適しています。

2. 収率の向上と純度の向上

無溶媒合成では、多くの場合、次のような結果が得られます。 より高い生成物の収率と純度 従来の方法と比較して。多くの場合、溶媒相互作用が存在しないため、反応の選択性を低下させる可能性がある望ましくない副反応が減少します。これにより、 直接的かつ制御された変換 反応物質を三置換イミダゾールイオン液体に変換し、多くの場合上記の収率を達成します 90% 最適化された条件下で。

さらに、 溶剤汚染が回避される これにより、精製が簡素化され、溶媒蒸発、抽出、クロマトグラフィーなどの反応後の処理ステップの必要性が最小限に抑えられます。これにより、プロセスの効率が向上するだけでなく、コスト効率も向上します。

3. コスト削減と工程の簡素化

溶剤は高価であり、リサイクルまたは廃棄のために追加の処理が必要な場合があるため、溶剤を除去することで運用コストが大幅に削減されます。無溶媒合成により回避できる 溶剤の調達、保管、廃棄にかかるコスト 、商業生産にとって経済的に魅力的な選択肢となります。

さらに、 溶媒除去ステップがないため、全体的な反応ワークフローが簡素化されます。 。これは、複雑な多段階の溶媒回収プロセスにより生産時間と費用が増加する可能性がある大規模製造において特に有益です。

4. 反応速度の高速化と効率の向上

多くの場合、無溶媒合成では次のような問題が発生します。 より速い反応速度論 のせいで 高濃度の反応物質 反応媒体中で。反応物質分子が液相に分散する溶媒ベースの反応とは異なり、無溶媒反応では多くの場合、 固体-固体または固体-液体の直接相互作用 、分子衝突が成功する可能性と反応効率が高まります。

さらに、次のような高度なテクニック マイクロ波支援合成 そして メカノケミカル活性化 (ボールミル粉砕など)反応速度をさらに高めることが示されています。これらのアプローチにより、次のような場合の反応時間を短縮できます。 数時間から数分程度 、プロセスを産業用途で非常に効率的にします。

5. 産業用スケーラビリティと連続フロー処理

無溶剤法の方が一般的には容易です スケールアップする 大量の溶媒が不要になり、装置の設計が簡素化され、運用コストが削減されるためです。産業環境では、 メカノケミカル合成 (例: ボールミル加工または押出ベースの加工) 固体反応 中断することなく継続的に稼働できるため、スループットと効率が向上します。

さらに、 solvent-free synthesis can be seamlessly integrated into 連続フロー処理 、反応制御、製品の一貫性、エネルギー効率を向上させる技術です。これは大規模なシステムにとって魅力的なオプションになります。 イオン液体の商業生産 .

無溶媒合成の限界

1. 反応条件の制御の難しさ

無溶媒合成における大きな課題の 1 つは、 反応温度、圧力、均一性の制御が難しい 。溶媒は多くの場合、熱を吸収して反応物を溶解することで反応条件を緩和し、反応を防止します。 局所的な過熱 そして ensuring even mixing. In solvent-free systems, there is a 温度スパイクのリスクが高い につながる可能性があります 望ましくない副反応または熱劣化 反応物と生成物の様子。

さらに、 発熱反応は制御が難しい場合がある 、分解や暴走反応を防ぐために、慎重なモニタリングと最適化された反応設定が必要です。

2. 混合と均一性の問題

反応物を溶解して均一に分散させる溶媒がなければ、 無溶媒反応で均一性を達成することは困難な場合があります 。多くの三置換イミダゾール イオン液体は、 固体反応 効率的な接触と反応の進行を確実にするために、反応物を細かく混合する必要があります。しかし、 不十分な混合または凝集 につながる可能性があります 不完全な反応 そして lower product yields.

この問題に対処するには、 メカノケミカル技術 反応物の分散を高めるには、高エネルギーのボールミル粉砕や強力な機械的撹拌などの処理が必要になることがよくあります。ただし、これらの方法は、 エネルギー消費量を増やす そして require specialized equipment, making them less accessible for small-scale laboratories.

3. 高エネルギー入力と熱管理の課題

無溶媒合成では溶媒関連のエネルギーコストの必要性が軽減されますが、必要な場合があります。 より高い直接エネルギー入力 反応の進行を促進します。例えば:

-

メカノケミカル研削 かなりの機械エネルギーを消費します。

-

マイクロ波支援合成 特殊な機器と正確な温度制御が必要です。

-

高温反応 必要になるかもしれない 加熱時間を長くする 、全体的なエネルギー消費量が増加します。

このため、無溶媒合成は、必要な反応にとってあまり魅力的ではありません。 低温条件 特に反応物が熱に弱い場合。

4. 特定の官能基に対する適用の制限

いくつかの 官能基と反応性中間体 は 不安定な 無溶媒条件では、この方法の範囲が制限されます。例えば:

-

加水分解に敏感な中間体 反応性を制御するには溶媒ベースの環境が必要な場合があります。

-

ある 極性反応物 持っているかもしれない 液相が存在しない場合は移動度が低い 、反応速度が遅くなります。

-

官能化イミダゾール誘導体 高い立体障害 分子相互作用を促進する溶媒がなければ効率的に反応しない可能性があります。

これらの理由により、無溶媒合成は使用できない場合があります。 普遍的に適用できる すべての三置換イミダゾール イオン液体誘導体に適用されます。

5. イオン液体製品の粘度と取り扱いの難しさ

三置換イミダゾール イオン液体は、次のような症状を示すことがよくあります。 室温での高粘度または固体特性 、作る 製品の隔離と取り扱いが困難 無溶剤状態で。液液抽出や沈殿によって生成物を簡単に精製できる溶媒ベースの方法とは異なり、無溶媒合成では多くの場合、 機械的分離、結晶化、または熱処理 最終的に純粋なイオン液体を得るために。

さらに、 未反応の出発物質を除去する または 副産物 高度な知識が必要な場合があります 固相精製技術 、追加の処理ステップが追加される可能性があります。

中文简体

中文简体