PET の分解に触媒を使用すると、従来の熱的および機械的リサイクル方法に比べて、いくつかの重要な利点が得られます。これらの利点は、効率、製品品質、環境への影響、および資源回収に関連しています。詳細な比較は次のとおりです。

1. エネルギー消費量の削減

触媒分解:

熱方式と比較して大幅に低い温度 (通常は 180 ~ 250°C) で動作します。

エネルギー投入量と運用コストを削減します。

熱劣化:

非常に高い温度 (400°C 以上) が必要なため、プロセスにエネルギーが大量に消費されます。

2. 選択的解重合

触媒により、PET を元のモノマー (通常はテレフタル酸 (TPA) とエチレングリコール (EG) またはビス (2-ヒドロキシエチル) テレフタレート (BHET) など) に制御しながら分解できます。

このケミカルリサイクルにより、高純度のモノマーを回収し、バージン品質の PET を製造するために再利用できます。

対照的に、メカニカル リサイクルは通常、PET を低品質のプラスチックに再処理するだけ (ダウンサイクル) であるため、再利用の選択肢は限られます。

3. 汚染または着色した PET のリサイクルの改善

触媒プロセスは、染料、添加剤、多層包装などの不純物の影響を受けにくいです。

機械的なリサイクルの流れで拒否される PET 廃棄物のリサイクルを可能にします。

4. より高い製品価値

触媒作用によって回収されたモノマーは、食品グレードの包装などの高性能用途で再利用できます。

対照的に、メカニカルリサイクル PET (rPET) は、色の劣化、臭気、機械的強度の低下を引き起こすことがよくあります。

5. 副産物の生成を最小限に抑える

適切に設計された触媒は特定の反応を促進し、熱劣化でよく発生するチャー、タール、ガスなどの不要な副産物を削減します。

6. 反応時間の短縮

触媒は解重合を促進し、工業プロセスにおける反応時間の短縮とスループットの向上を可能にします。

熱による方法では、多くの場合、高温に長時間さらされる必要があり、動作上の磨耗とエネルギー使用量が増加します。

7. マイルドでグリーンケミストリー状態の可能性

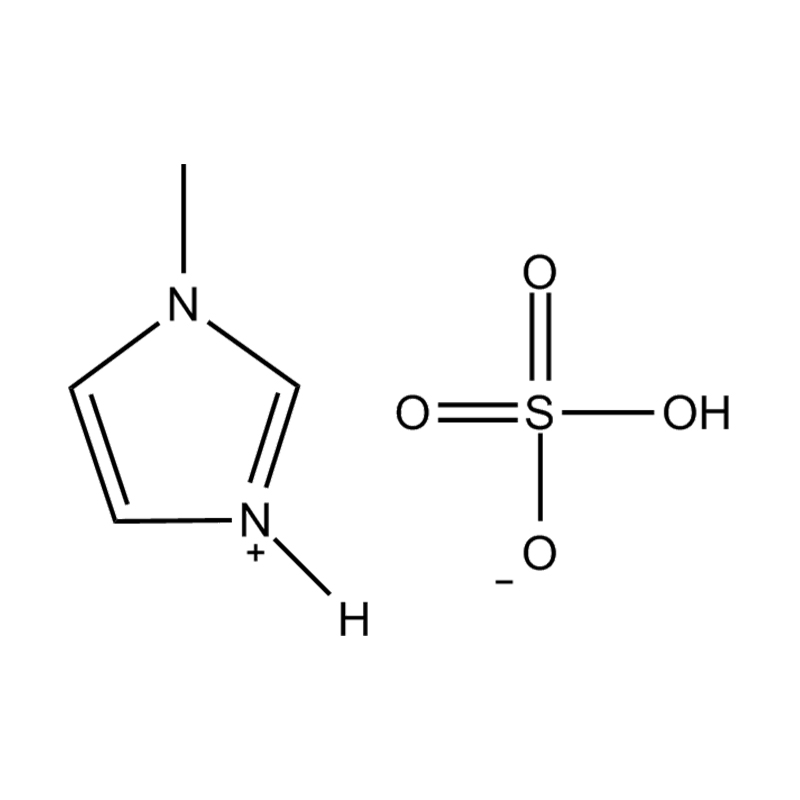

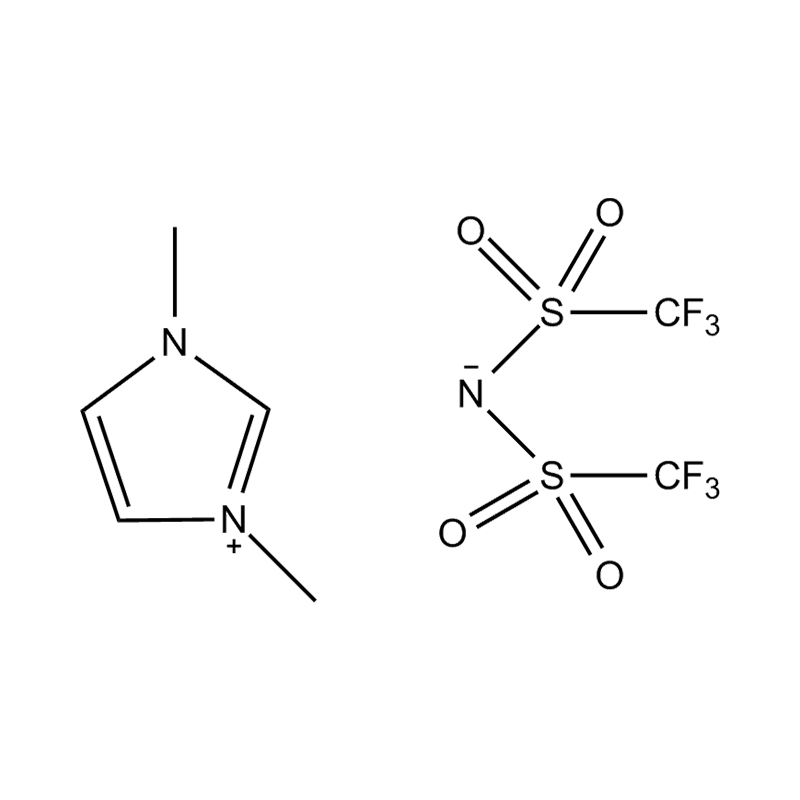

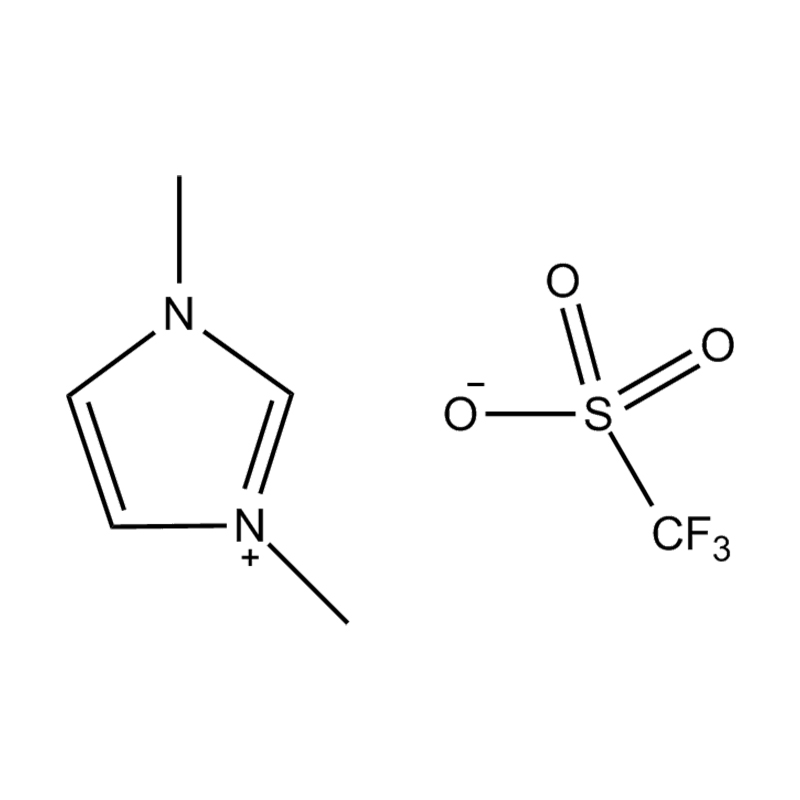

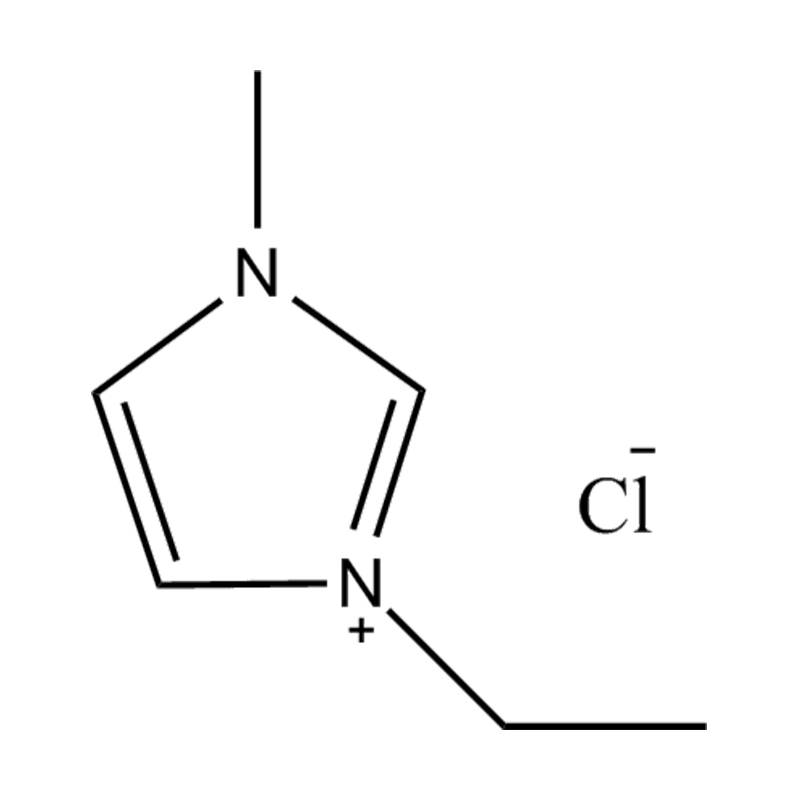

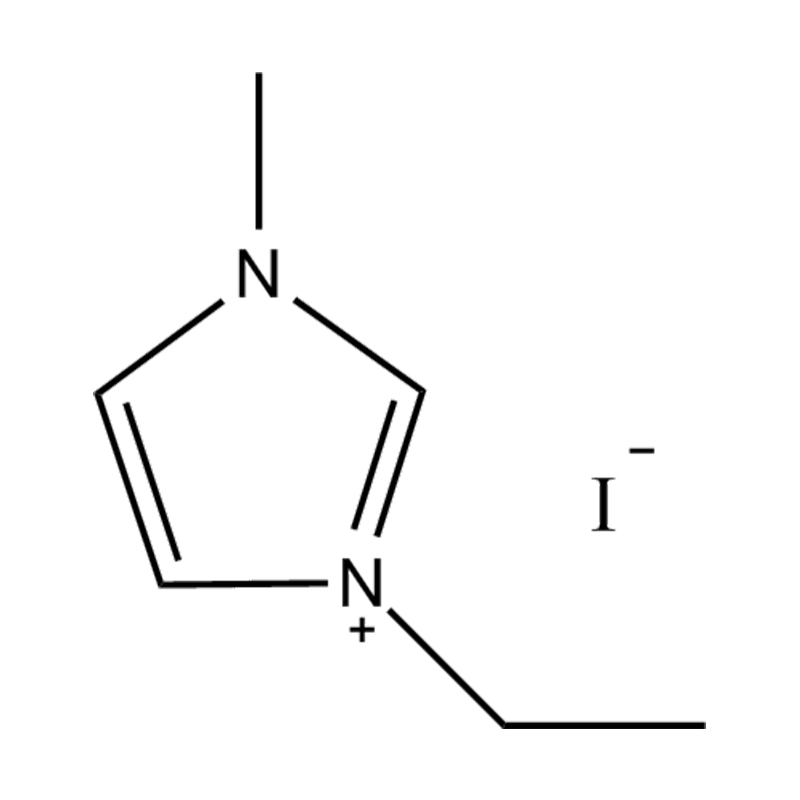

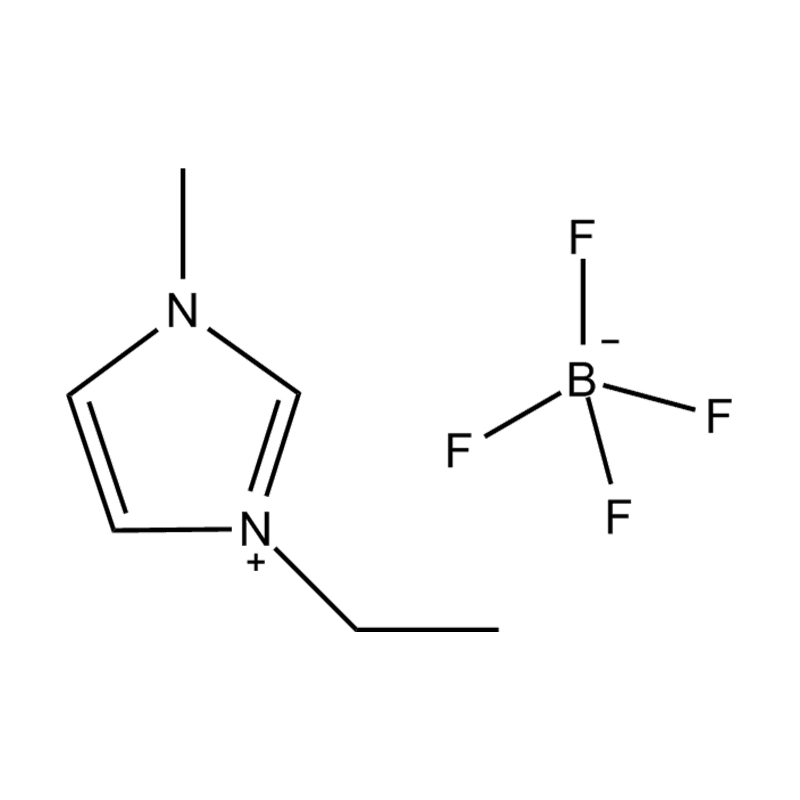

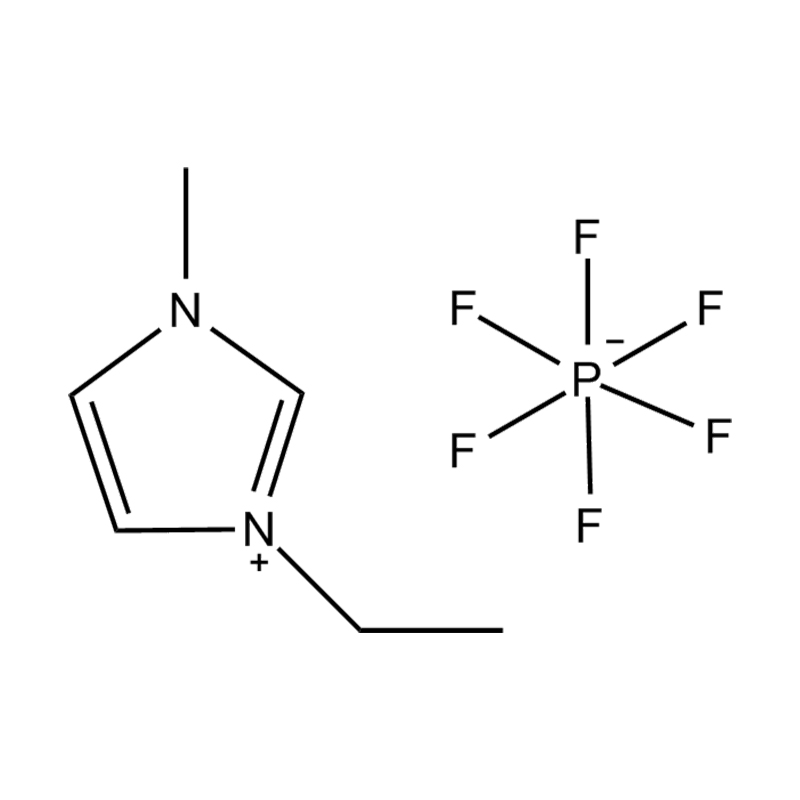

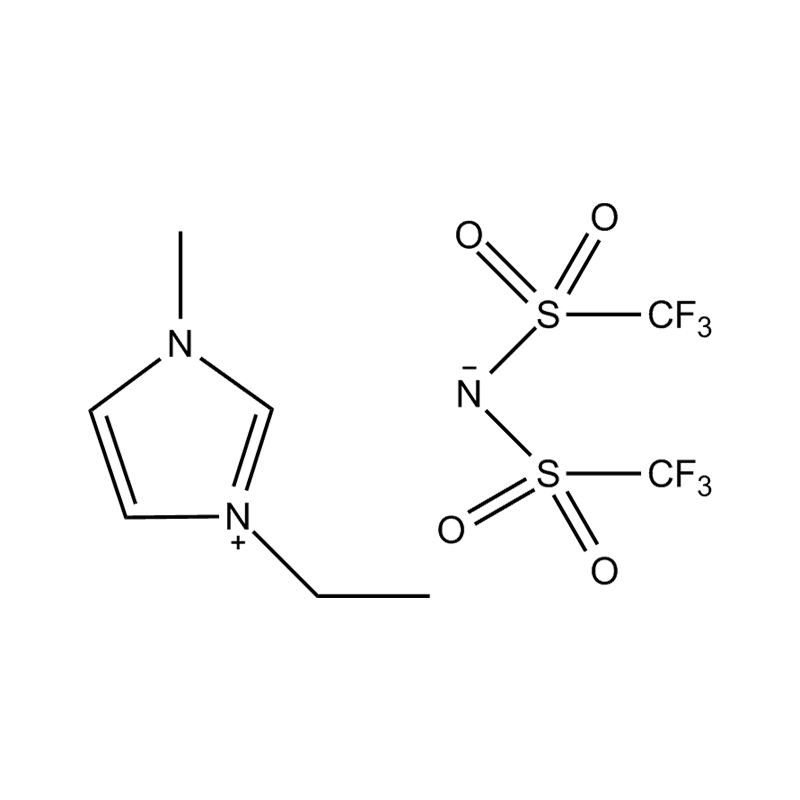

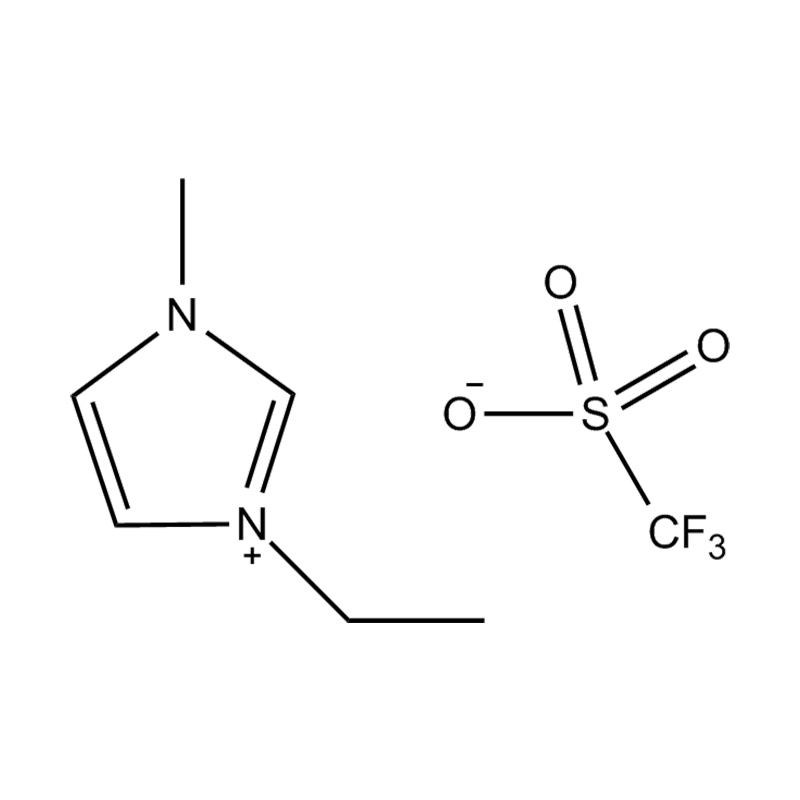

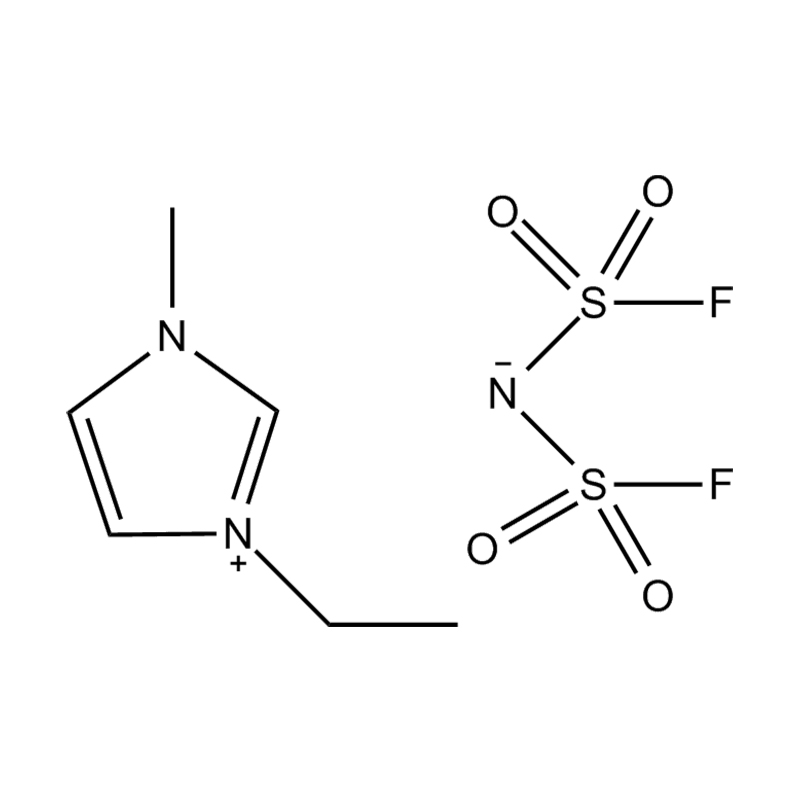

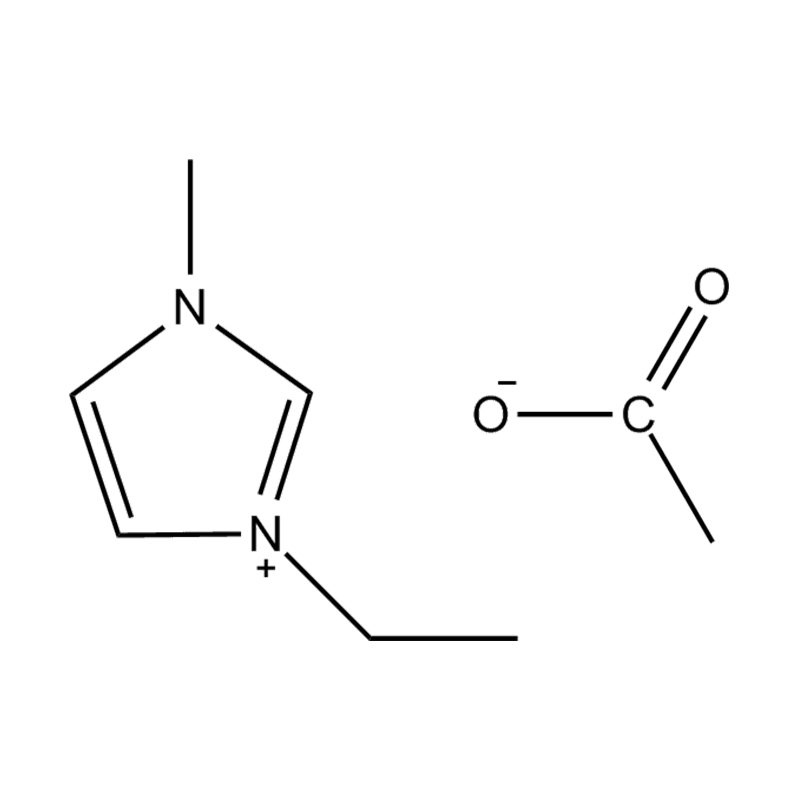

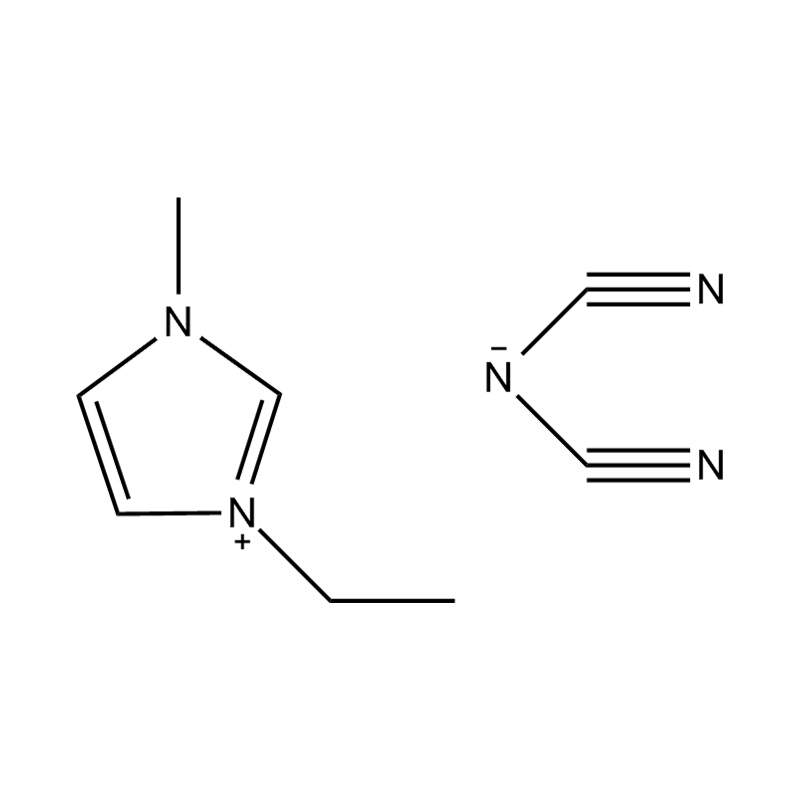

一部の触媒 (酵素ベースの触媒やイオン液体触媒など) は温和な条件下で動作し、プロセスをより環境に優しく、より安全にする可能性があります。

概要表

| 側面 | 触媒分解 | 熱劣化 | メカニカルリサイクル |

| エネルギー必要量 | 低から中程度 | 高い | 低い |

| 製品の純度 | 高い (monomers) | 低から中程度 | 低い (polymer quality drops) |

| 汚染物質に対する過敏症 | 低い | 中程度から高程度 | 高い |

| 環境への影響 | 低いer | 高いer (emissions, energy use) | 低から中程度 |

| スケーラビリティ | 発展途上だが有望 | 産業的に実証済み | 広く使用されている |

| 最終製品の価値 | 高い (virgin-grade possible) | 低から中程度 | 低い (downcycled products) |

結論

を使用して PET分解触媒 これは、品質を大幅に損なうことなく PET を分解して再構築できるクローズド ループ リサイクルへの道を提供します。この方法は、従来のサーマルおよび機械的リサイクル技術に代わる、持続可能で効率的で経済的に有望な代替手段として際立っています。

中文简体

中文简体