表面抵抗率は、材料の表面に沿って電荷がどの程度容易に流れるかを表します。抵抗率が低いということは、電荷の移動が速くなり、静電気の蓄積が減少することを意味します。帯電防止剤は表面の化学的性質やバルク特性を変化させ、電荷が蓄積するのではなく急速に消散します。以下では、物理的および化学的メカニズム、実際の薬剤の種類、塗布方法、および帯電防止ソリューションを選択する際の選択基準について詳しく説明します。

表面抵抗率を下げる主なメカニズム

帯電防止剤 1 つ以上の基本的なメカニズムを使用して抵抗率を下げます。これらのメカニズムを理解すると、特定のポリマー、繊維、フィルムに適切な添加剤やコーティングを選択するのに役立ちます。

移動性添加剤によるイオン伝導

移行性 (または外部) 帯電防止剤は通常、処理後に材料表面に移行する小さく、多くの場合極性の分子または塩です。表面では、周囲の空気から水分の薄い層を引き付け、導電性のイオン層を形成します。その水和層内の可動イオンは電荷移動の経路を提供し、通常の湿度下で表面抵抗率を大幅に低下させます。

永久イオン経路 (内部帯電防止剤と固定イオン)

内部帯電防止剤はポリマーマトリックス内に化学的に結合または保持されます。これらは、表面近くに固定されたイオン基または極性セグメントを提供し、水分の移動のみに依存せずに電荷の散逸を促進します。これらは、移行剤よりも長期間の帯電防止性能と、洗濯や摩耗に対する優れた耐性を与えます。

導電性フィラーと浸透ネットワーク

導電性フィラー (カーボン ブラック、カーボン ナノチューブ、グラフェン、金属粉末) は、フィラー濃度が浸透閾値に達すると導電経路を形成することにより、バルク抵抗率と表面抵抗率を低減します。このメカニズムは湿度に関係なく抵抗率を低下させ、プラスチックや複合材料の永久導電性や EMI シールドが必要な場合に一般的に使用されます。

表面エネルギーの変更と電荷の中和

一部の帯電防止剤は、薄膜での水の吸着を可能にしたり、電荷を中和する極性官能基を提供したりすることにより、表面エネルギーを変化させ、表面の導電率を高める界面活性剤として機能します。このメカニズムは、表面の相互作用によってほこりの付着や触感が制御されるフィルムや繊維にとって重要です。

一般的な帯電防止剤の種類とその仕組み

以下に、エージェントファミリーとその主要なメカニズム、およびプラスチックや繊維に使用する際の実践的な注意事項を示します。

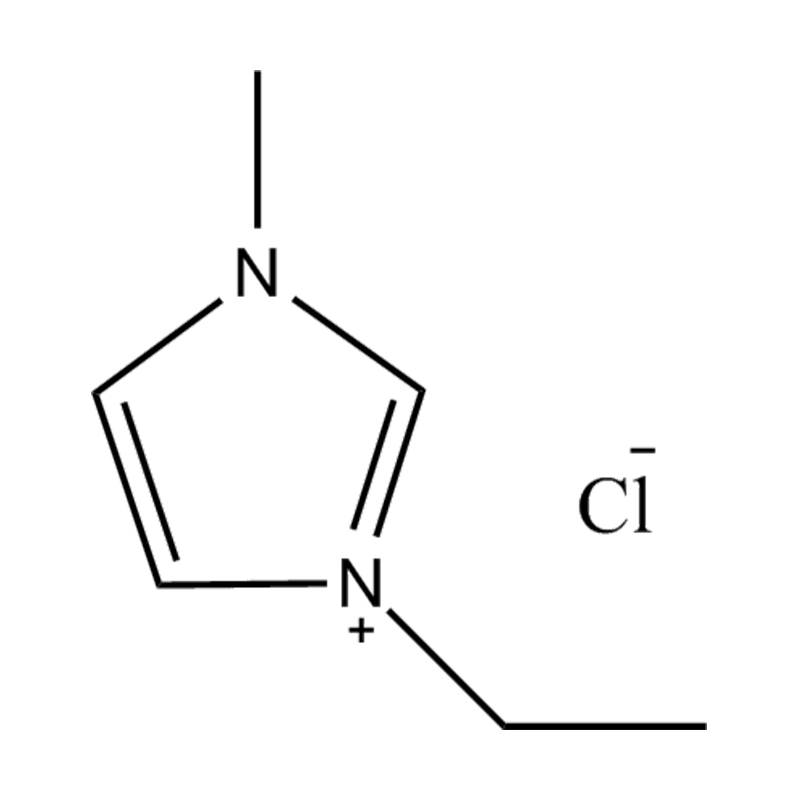

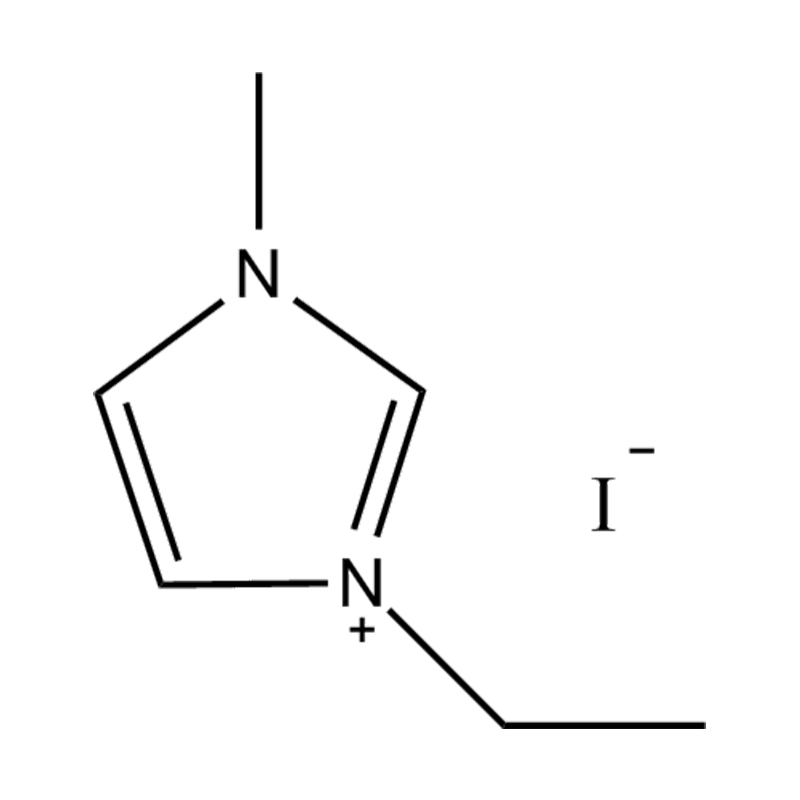

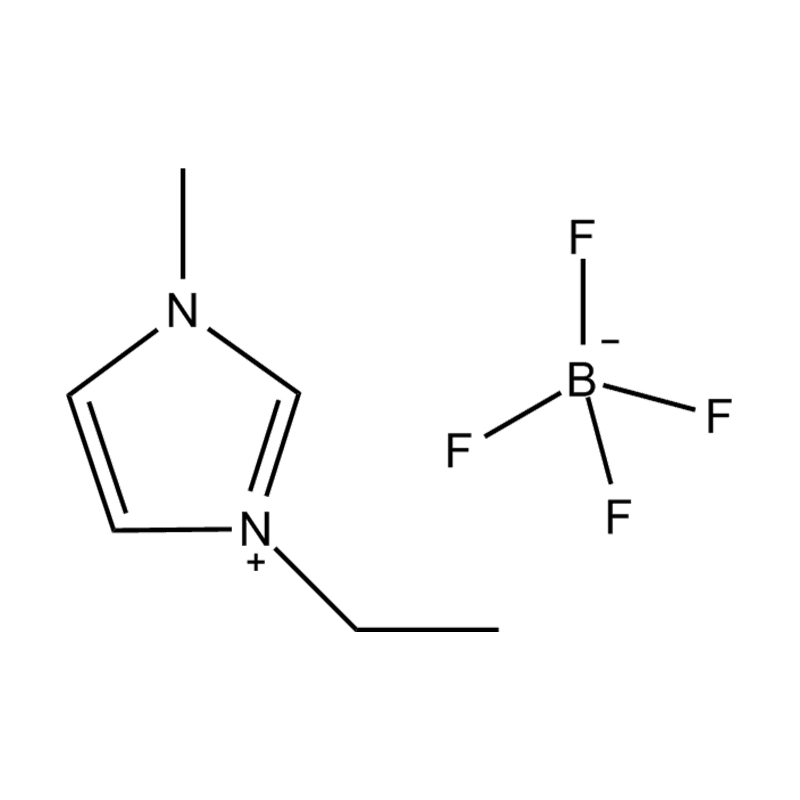

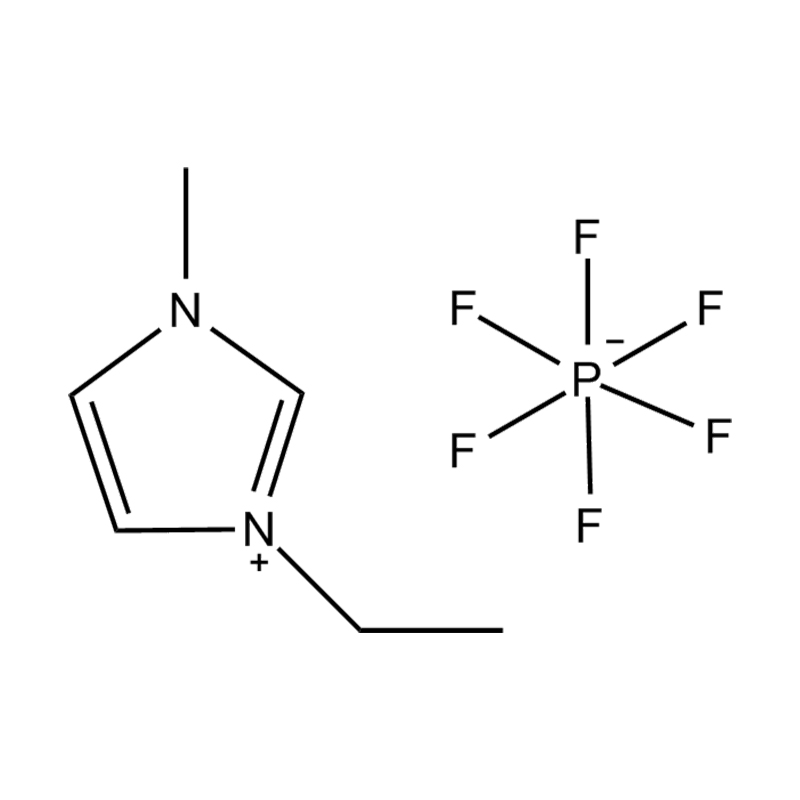

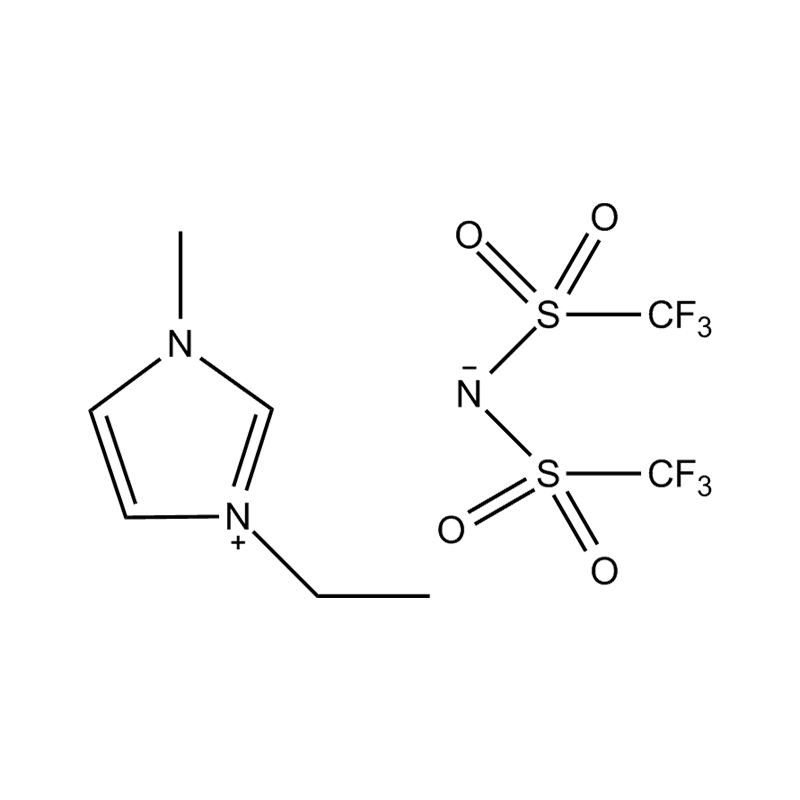

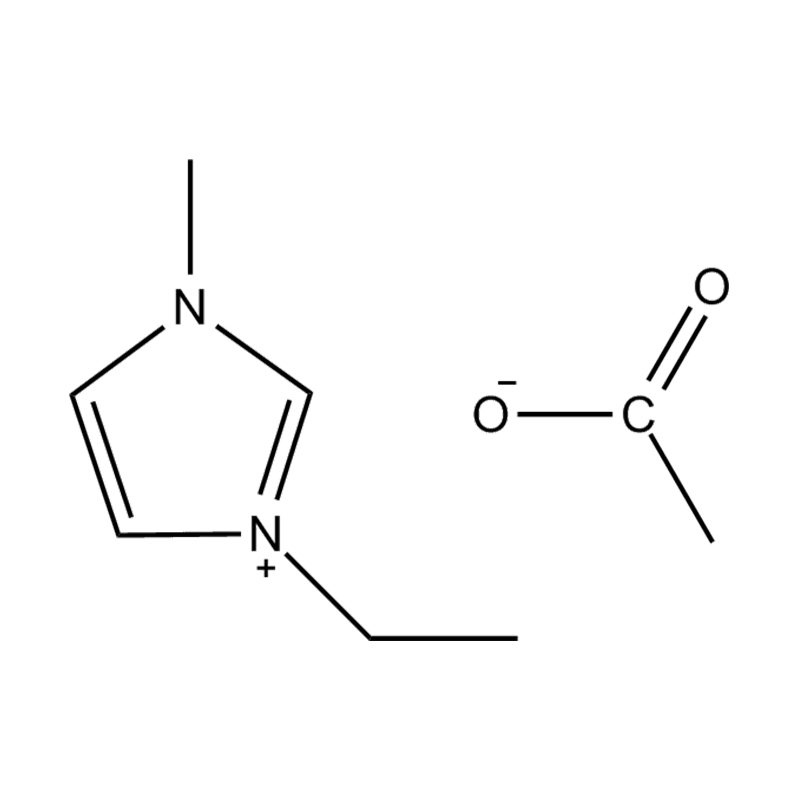

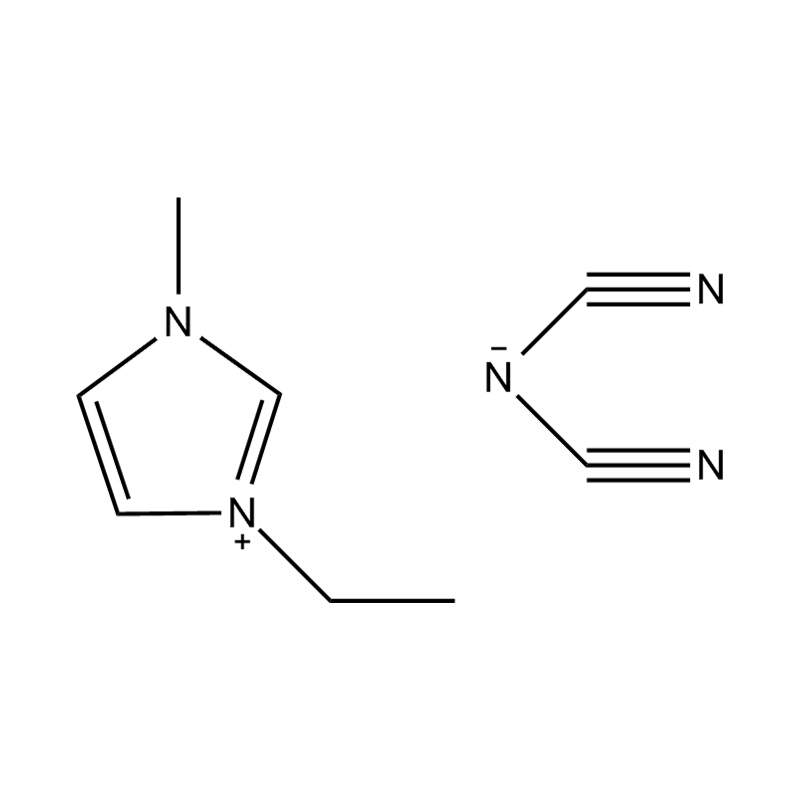

- 第 4 級アンモニウム塩 - 水分を引き寄せて導電性の表面膜を形成する移動性イオン剤。フィルム、コーティングされた布地、および軟包装材に使用されます。

- エトキシル化アミンおよびグリコール - 表面に移動し、水和イオン層を通って抵抗率を下げる極性の吸湿性分子。ポリオレフィンフィルムや織物によく見られます。

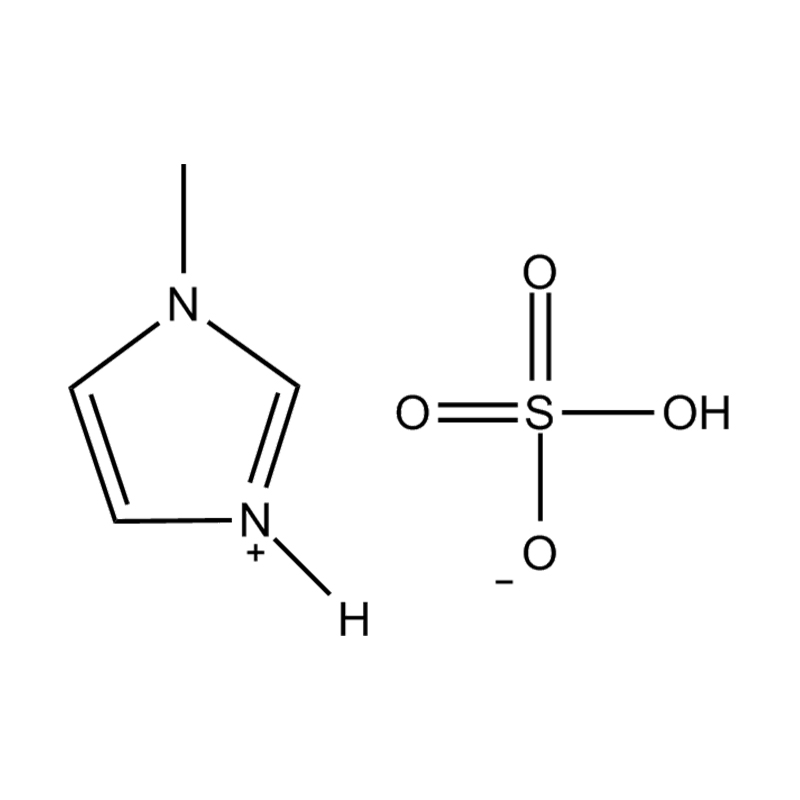

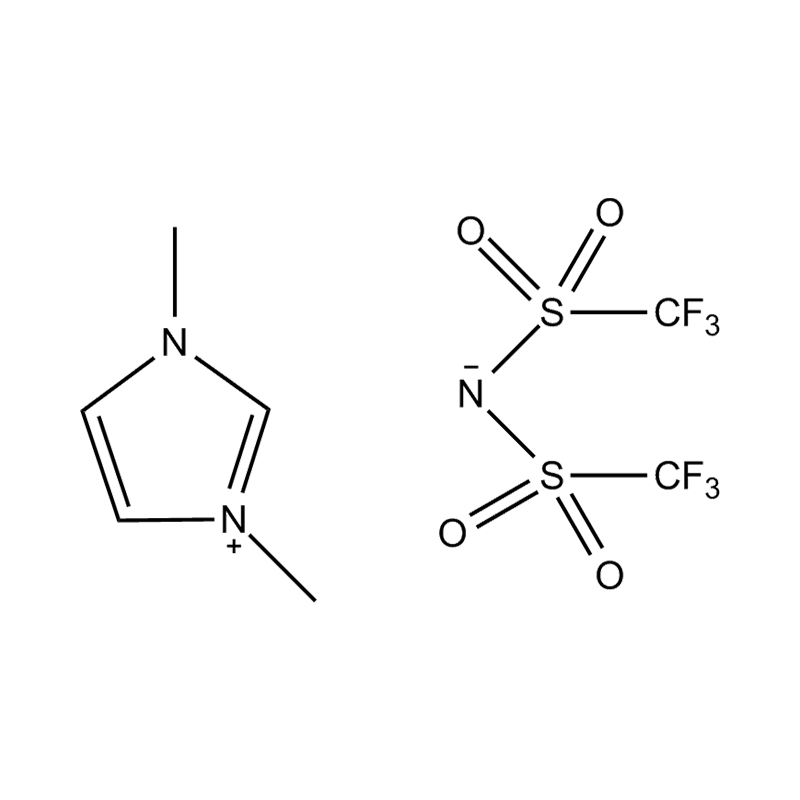

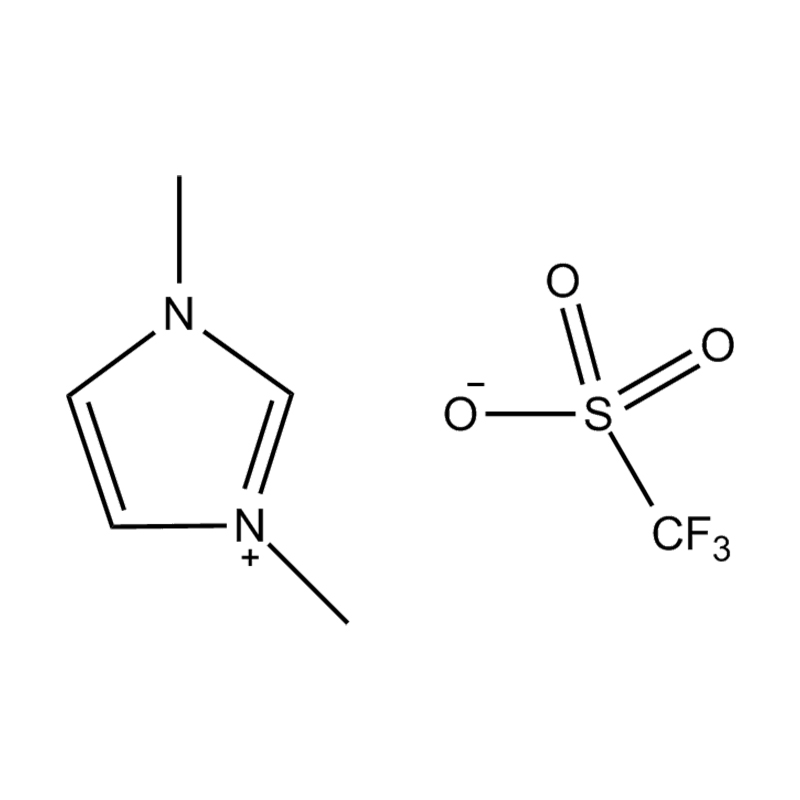

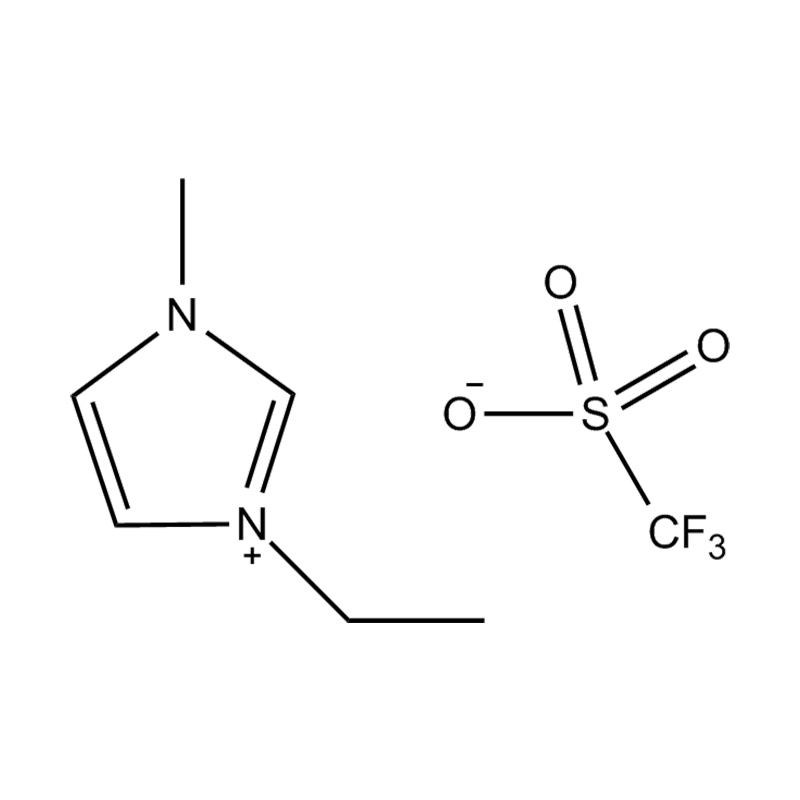

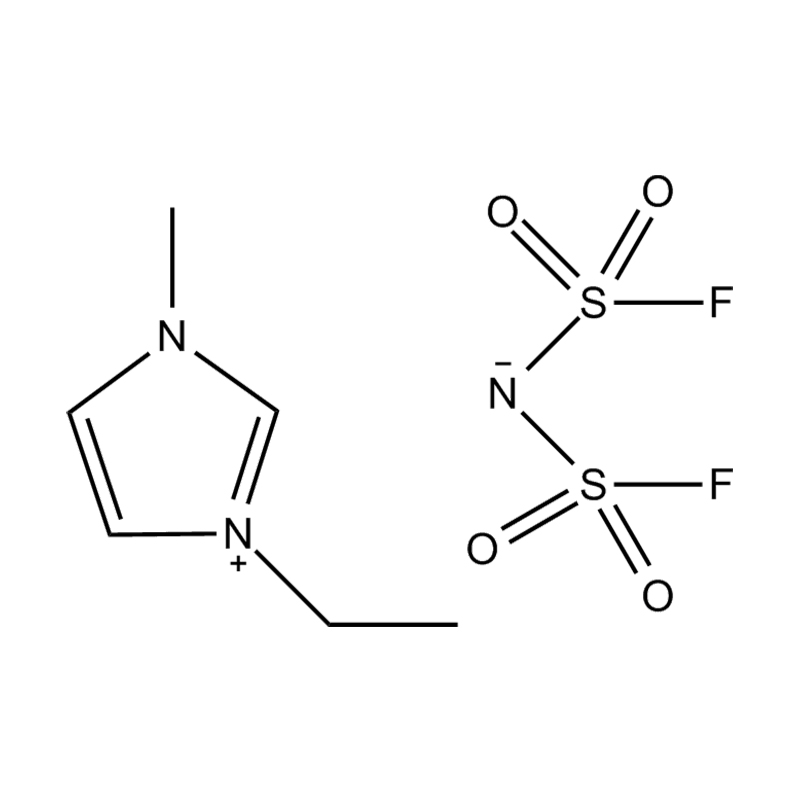

- スルホン酸塩とホスホン酸塩 - 適度な永続性を備えたイオン散逸を提供します。ある程度の耐久性と食品との接触適合性が必要な場合に使用されます (規制データを確認してください)。

- 導電性ポリマーとフィラー (ポリアニリン、カーボン ブラックなど) — 低抵抗プラスチックや加工コンポーネント用の永久的な導電ネットワークを作成します。

- 非イオン性界面活性剤およびフッ素化界面活性剤 - 接触帯電特性を変えることで表面の濡れを変化させ、摩擦帯電を軽減します。補完的な表面処理としてよく使用されます。

パフォーマンス要因: メカニズムの有効性を変えるもの

メカニズムの有効性は、材料、環境、および加工によって異なります。配合や表面処理を決定する前に、以下の項目を確認してください。

相対湿度と環境条件

移動性および吸湿性の物質は周囲の湿気に依存します。低湿度では表面の導電率が低下します。乾燥した環境で作業する場合は、湿気に依存しない永久イオン処理または導電性フィラーを選択してください。

加工温度と適合性

高温溶融処理により、一部の移行剤が揮発または劣化する可能性があります。溶融温度に適合する薬剤を選択するか、熱に弱い基材の処理後に表面コーティングとして塗布します。

耐久性と移行率

移行剤は迅速な帯電防止性能を発揮しますが、ブルーム、転写、または洗い流される可能性があります。内部または固定化学薬品により耐久性が提供されますが、初期パフォーマンスが遅くなる可能性があります。移行速度を製品の必要な寿命および洗浄サイクルに合わせてください。

実用的な選択チェックリスト

以下のチェックリストを使用して、選択肢をすばやく絞り込み、製品開発中の反復を減らします。

- 必要な性能を定義します: 目標の表面抵抗率 (オーム/平方) または予想される湿度下での電荷減衰時間。

- 永続性を決定します: 一時的 (移行) か永続的 (内部/フィラー)。

- 処理の評価: 薬剤は溶融温度に耐えられるか、それとも後処理コーティングが必要か?

- 透明度、ヘイズ、引張強さ、伸びなどの光学的および機械的制約を確認します。

- 特に食品との接触、医療用途、または生分解性の目標に関する規制および環境要件を確認します。

テスト方法と実用的な指標

抵抗率と動的挙動の両方を測定します。一般的なテストには、表面抵抗率 (オーム/平方)、体積抵抗率、コロナまたは摩擦帯電後の電荷減衰時間が含まれます。業界で一般的に使用されている規格は、抵抗率については ASTM D257、静電気放電と電荷減衰については IEC/EN 方式です。制御された湿度ポイント (たとえば、相対湿度 30% および 50%) でテストを実行して、条件全体のパフォーマンスを理解します。

比較の概要: メカニズムと一般的な使用例

| 仕組み | 代表的なエージェント | 強み | 制限事項 |

| 移動性イオン膜 | クワット、エトキシレート | 素早い作用、低ヘイズ | 湿度に依存し、移行する可能性があります |

| 内部イオン | 官能化ポリマー | 耐久性があり、洗濯可能 | ポリマーの特性に影響を及ぼし、作用が遅くなる可能性があります |

| 導電性フィラー | カーボンブラック、CNT、金属 | 湿度に依存せず、永続的 | ヘイズ、コストが増加し、メカニズムが変更される可能性があります |

アプリケーションのヒントとよくある落とし穴

フィルムの表面処理、成形部品のマスターバッチ、繊維製品の仕上げ浴など、帯電防止化学薬品が最も効果を発揮できる場所に適用します。移行剤の過剰投与は避けてください。多すぎると表面が粘着したり、他のコンポーネントに移行したりする原因になります。導電性フィラーの場合、許容可能な光学的/機械的トレードオフとパーコレーションのバランスをとります。予想される使用湿度下で、テキスタイルの加速老化または洗濯サイクル後に必ずテストしてください。

結論: メカニズムを環境と寿命に適合させる

帯電防止性能は、可動性イオン膜の作成、イオン基の埋め込み、または導電ネットワークの構築によって得られます。迅速かつ低コストの表面処理が必要で、湿気のある環境の場合は、移行剤を選択してください。長期にわたる湿度に依存しない制御が必要な場合は、内部化学物質または導電性フィラーを選択してください。標準化された抵抗率と電荷減衰テストを使用して、予想される使用条件全体での性能を検証します。

中文简体

中文简体